Ce aspecte ar trebui luate în considerare în pregătirea tehnologiei de prelucrare a pieselor mecanice ale arborelui de precizie?Aceasta este o problemă întâlnită la prelucrarea pieselor arborelui.Ar trebui luat în considerare în mod clar înainte de începerea procesării.Doar prin pregătirea completă în prealabil se poate face ca piesele arborelui să fie corect prelucrate CNC, astfel încât să se evite erorile de prelucrare și să se îmbunătățească eficiența.

Analiza procesului de prelucrare CNC pentru desenele piesei, conținutul specific este următorul:

(1) Dacă metoda de marcare a dimensiunii din desenul piesei este potrivită pentru caracteristicile prelucrării CNC;

(2) Dacă elementele geometrice care constituie conturul din desenul piesei sunt suficiente;

(3) Dacă fiabilitatea referinței de poziționare este bună;

(4) Dacă pot fi garantate precizia de prelucrare și toleranța dimensională cerute de piese.

Pentru piese semifabricate, se efectuează și analiza procesabilității, în special:

(1) Analizați adaptabilitatea semifabricatului în ceea ce privește instalarea și poziționarea, precum și dimensiunea și uniformitatea marginii;

(5) Dacă alocația de prelucrare a semifabricatului este suficientă și dacă alocația este stabilă în timpul producției în masă.

1. Selectarea mașinilor-unelte

Diferite piese trebuie prelucrate pe diferite mașini-unelte CNC, astfel încât mașina-uneltă CNC trebuie selectată în funcție de cerințele de proiectare ale pieselor.

2. Selectarea punctului de setare a sculei și a punctului de schimbare a sculei

La programarea CNC, piesa de prelucrat este considerată staționară, în timp ce unealta este în mișcare.De obicei, punctul de setare a sculei se numește originea programului.Punctele de selecție sunt: aliniere ușoară, programare convenabilă, eroare mică de setare a sculei, inspecție convenabilă și fiabilă în timpul procesării, iar punctul de setare a sculei trebuie să coincidă cu punctul de poziție a sculei în timpul setării sculei.

3. Selectarea metodei de prelucrare cnc și determinarea planului de prelucrare cnc

Principiul de selecție al metodei de prelucrare este de a asigura acuratețea prelucrării și cerințele de rugozitate a suprafeței suprafeței prelucrate, dar în selecția efectivă, aceasta ar trebui luată în considerare în combinație cu cerințele de formă, dimensiune și tratament termic ale pieselor.

Când se stabilește planul de prelucrare, metoda de prelucrare necesară pentru a îndeplini aceste cerințe ar trebui determinată preliminar în funcție de cerințele de precizie și rugozitate ale suprafeței principale.

4. Selectarea alocației de prelucrare

Alocație de prelucrare: suma se referă în general la diferența dintre dimensiunea fizică a semifabricatului și dimensiunea piesei.

Există două principii pentru selectarea alocației de prelucrare, unul este principiul alocației minime de prelucrare, iar celălalt este că ar trebui să existe suficientă alocație de prelucrare, în special pentru ultimul proces.

5. Determinarea cantității de tăiere

Parametrii de tăiere includ adâncimea de tăiere, viteza axului și avansul.Adâncimea de tăiere este determinată în funcție de rigiditatea mașinii-unelte, a dispozitivului de fixare, a sculei și a piesei de prelucrat, viteza axului este determinată în funcție de viteza de tăiere admisă, iar viteza de avans este determinată în funcție de precizia de prelucrare și de cerințele de rugozitate a suprafeței piesei. și proprietățile materiale ale piesei de prelucrat.

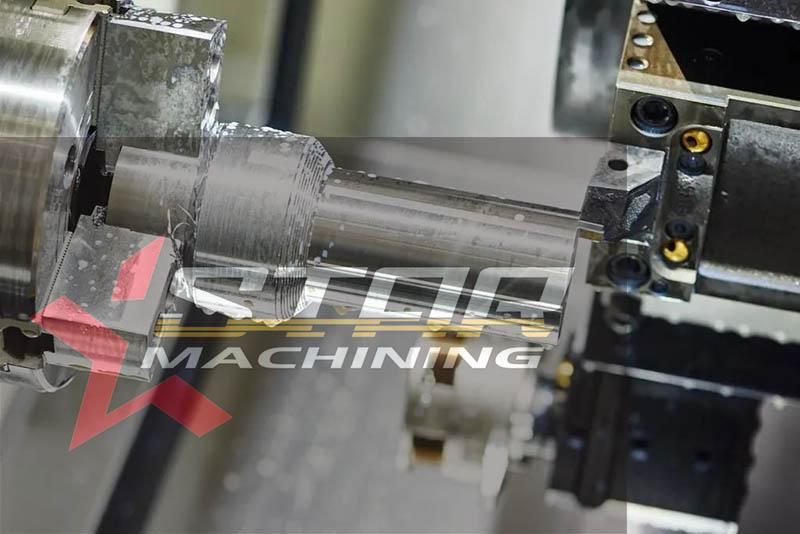

Dongguan Star Machining Company Limited oferă în principal matrițe de turnare de înaltă precizie și piese de precizie pentru automobile, tranzit feroviar, echipamente inteligente și alte industrii.După ani de dezvoltare, am acumulat o experiență bogată în proiectarea R&D și fabricarea de piese de precizie și avem o echipă cu experiență, echipamente de producție complete și echipamente de testare. Bine ați venit să vizitați și să trimiteți întrebări!

Ora postării: 19-jun-2023